Фрезерная обработка металла

Фрезерная обработка металла представляет собой сложный технологический процесс, в ходе которого происходит удаление поверхностного слоя металла для придания заготовке необходимой формы. Процесс фрезеровки может осуществляться как в ручную, так и на специализированном оборудовании. Наиболее актуален метод фрезерно-токарной обработки металла на станках с ЧПУ. Наличие программного обеспечения позволяет значительно ускорить процесс, минимизировать вероятность порчи материала и добиться максимальной точности соблюдения всех необходимых параметров.

Компания «Энергия» предлагает услуги фрезерной обработки металла в Москве по доступной цене. Фрезерные работы любой сложности. Оперативность по срокам. Высокое качество!

Технология фрезеровки металла

Технология процесса фрезеровки тесно связанна с выбором инструмента, который осуществляется в зависимости от вида работ. Фрезеровочный инструмент отличается большим разнообразием, и может быть использован при работах разных направлений, но наиболее часто применяются:

- Торцевое фрезерование. В ходе работ задействуется торцевая фреза, необходимая для нарезки подсечек и канавок, вытачивания окошек и колодцев, а так же для обратного фрезерования торцевой части, внутренних поверхностей изделий;

- Концевое фрезерование. Применяется для создания уступов на плоскостях вертикальной и горизонтальных форм;

- Цилиндрическое фрезерование. Используется для обработки прямых и сложно контурных(фигурных)поверхностей;

- Зубчатое фрезерование. Необходимо при выработке зубцов на заготовках;

- Фасонное фрезерование. Фасонными называются детали, обладающие неправильными формами(сферической, элипсообразной и т.д).

Кроме перечисленного выше, достаточно часто используются фрезы:

- Кольцевые. Применяются в случае необходимости создания высокоточных отверстий на высокой скорости;

- Червячные. Основной особенностью таких сверл является возможность воздействовать на металл одновременно несколькими режущими краями;

- Угловые. Применяются для обработки углов и неровных поверхностей;

- Дисковые. Основным направлением является нарезка листового металла и прорезания канавок.

Кроме перечисленного принято классифицировать фрезы по способу расположения их в токарном станке. Так, по расположению фрезы делятся на:

- Вертикальные;

- Горизонтальные;

- Расположенные под углом.

Используемое нами оборудование

Универсальные токарные станки ДИП-300 и ДИП-500

- Наибольший обрабатываемый диаметр — 1100 мм;

- Длина обрабатываемой заготовки до 6000 мм;

- Наибольший диаметр прутка, проходящего через отверстие в шпинделе 128 мм;

- Наибольшая масса заготовки, обрабатываемой в центрах до 5000 кг;

Универсальный вертикальный фрезерный станок — 6Р12

- Рабочая поверхность стола: 1250х320 мм;

- Перемещение стола (наибольшее):

- Продольное: 870 мм;

- Поперечное: 320 мм;

- Вертикальное: 420 мм;

- Скорость быстрого перемещения стола:

- Продольного и поперечного: 4000 мм/мин;

- Вертикального: 1330 мм/мин;

- Количество скоростей шпинделя: 18;

- Количество подач стола: 22;

Токарно-револьверно обрабатывающий центр с ЧПУ — HAAS ST-20

- Максимальный устанавливаемый диаметр над станиной: 533 мм;

- Максимальная длина обработки (без патрона): 572 мм;

- Максимальный диаметр обрабатываемого прутка: 64 мм;

- Диаметр отверстия в шпинделе: 88,9 мм;

Вертикально-фрезерный обрабатывающий центр с ЧПУ – HAAS VF-1

- Максимальное перемещение по оси X: 508 мм;

- Максимальное перемещение по оси Y: 406 мм;

- Максимальное перемещение по оси Z: 508 мм;

- Максимальное расстояние от стола до торца шпинделя: 610 мм;

- Минимальное расстояние от стола до торца шпинделя: 102 мм;

- Длина стола: 660 мм;

- Ширина стола: 360 мм;

Универсальные токарные станки – 16К20

- Наибольший обрабатываемый диаметр: 400 мм;

- Длина обрабатываемой заготовки: до 2000 мм;

- Наибольший диаметр прутка, проходящий через отверстие в шпинделе: 50 мм;

- Наибольшая масса заготовки, обрабатываемой в центрах: до 1300 кг;

Основные виды проведения работ по фрезеровке металла, в зависимости от направления хода фрезы

Попутное фрезерование

В данном случае вращение фрезы осуществляется в том же направлении, в каком происходит ход самой заготовки.

Основные преимущества попутного фрезерования:

- Прикрепление заготовки к станине происходит естественным путем, что исключает необходимость дополнительной фиксации;

- Минимизация износа режущего инструмента, связанная с тем, что направление «вдоль движения» оказывает меньшую нагрузку и, соответственно, зубцы режущей кромки тупятся не так сильно, как при иных методах ведения фрезы;

- Снятие припуска производится плавно, что приводит к образованию оптимального уровня шероховатости;

- Отведение стружки происходит легко и постепенно, что позволяет избежать трудностей, связанных с попаданием ее под нож.

Недостатки метода:

- Избирательность к материалу. Данный метод не подходит для работ с твердых необработанных поверхностей(обдирочные процессы);

- Возможность снижения остроты лезвия в результате контактов с твердыми частицами;

- К станку выдвигаются повышенные требования относительно его жесткости, с целью минимизации вибрации;

- Крайне малое число зазоров.

Наиболее целесообразным применения метода попутного фрезерования является, когда речь идет об обработке «мягких» металлов или для доработки, когда не требуется первичная обдирка.

Встречное фрезерование

При встречном фрезеровании движение инструмента происходит навстречу продвижения заготовки. Такой способ обработки позволяет значительно повысить производительность, однако, необходимо учесть, что износ инструментов происходит гораздо интенсивнее.

Преимущества метода:

- Деликатность процесса, минимизирующая нагружающее воздействие на сам механизм;

- Незначительные деформирующие изменения, происходящие в процессе обработки, повышают прочность материала.

Недостатки метода:

- Требуется надежная фиксация, обусловлено это тем, что в процессе работы часть режущей силы расходуется на отрыв шаблона от поверхности рабочей площадки;

- Быстрый износ фрезы в случае неверно выбранного скоростного режима. Так, высокий режим заданный с большой скоростью в значительной мере ускорит процесс износа инструментов;

- Возможность попадания стружки в зону реза.

Наиболее приемлемо встречное фрезерование в случаях, когда речь идет о работе с материалом, имеющим твердые включения и на фазе первичной обработки.

Основные этапы процесса фрезерования в зависимости от оборудования

Обычная установка

Работа на обычной установке состоит из следующих этапов:

- Фиксации заготовки на рабочем столе;

- Необходимая фреза фиксируется в шпинделе, при этом задаются нужный угол наклона и направление;

- Специальным ручками задается глубина реза;

- На оборудовании выставляется подходящий скоростной режим;

- Станок приводится в рабочий режим;

- Контроль движения бабки и держателя фрезы осуществляется в процессе работы.

Станок с ЧПУ

В данном случае практически весь процесс контролируется программным обеспечением и состоит из пяти этапов:

- Фиксация заготовки;

- Загрузка необходимых параметров в программу;

- Установка необходимой схемы на блоке управления;

- Монтаж и запуск оборудования.

Лазерная фрезеровка

Алгоритм действий и этапы работ по большей степени идентичны работе на станке с ЧПУ. Основным отличием является сам метод воздействия на металл. Если в первых двух случаях это механическое воздействие, то при лазерной обработке, на металл воздействует тепло от лазера, которое испаряет его верхние слои.

Особенности фрезерной обработки металла

Рабочий процесс токарно-фрезеровочного оборудования обеспечивается приводом, передаточным механизмом и элементами системы управления. В зависимости от оснащения, принято различать следующие виды приводов:

- Механический;

- Пневматический;

- Гидравлический;

- Электрический.

Наиболее распространенным является электрический привод, отличающийся высокой мощностью и обеспечивающий более стабильную работу оборудования.

Производительность токарно-фрезеровочного оборудования определяется прежде всего количеством и видами выполняемых операций. Кроме этого важным аспектом является наличие возможности обработки одной детали без ее перемещения за несколько циклов. Современное оборудование позволяет осуществлять большое число операций за одну установочную фазу.

Области применения и возможности фрезерной обработки металла

Технологии фрезерной обработки обладают практически неограниченными возможностями, благодаря которым возможно осуществление широкого спектра работ от резки алюминия, до фрезеровки титана. Именно этот аспект сделал данный тип обработки металла крайне востребованным практически во всех отраслях и сферах от машиностроения и архитектуры до ювелирной промышленности.

Преимущества токарно-фрезерной обработки

Универсальность в отношении к обрабатываемым материалам и широкий спектр возможных манипуляций:

- Гравировка;

- Нанесение сложных узоров;

- Распил заготовок на отдельные элементы;

- Шлифование поверхностей;

- Высверливание пазов, ниш и отверстий различного назначения;

- Нарезка резьбы;

- Создание модульных объектов.

Фрезерная обработка металла на заказ осуществляется компанией Энергия.

Цены

| Услуги | Цены |

| Токарная обработка металла | Нормочас станка 1500 руб. |

| Фрезерная обработка металла | Нормочас станка 2000 руб. |

От чего зависит стоимость фрезерной обработки металла

Цены на услуги фрезерной обработки металла в Москве формируются, исходя из ряда основных критериев:

- Объема заказа;

- Сложности заказа;

- Сроков выполнения.

Конечную стоимость работ вы можете уточнить связавшись с нами по предложенным контактным телефонам, или оставив заявку на нашем сайте.

Где заказать фрезерную обработку металла в Москве

Заказать услуги фрезерной обработки металла в Москве, а также фрезерные работы любой сложности вы можете в компании «Энергия». Опыт работы более 15 лет, инновационное оборудование, оперативность, соблюдение сроков и качества. Звоните!

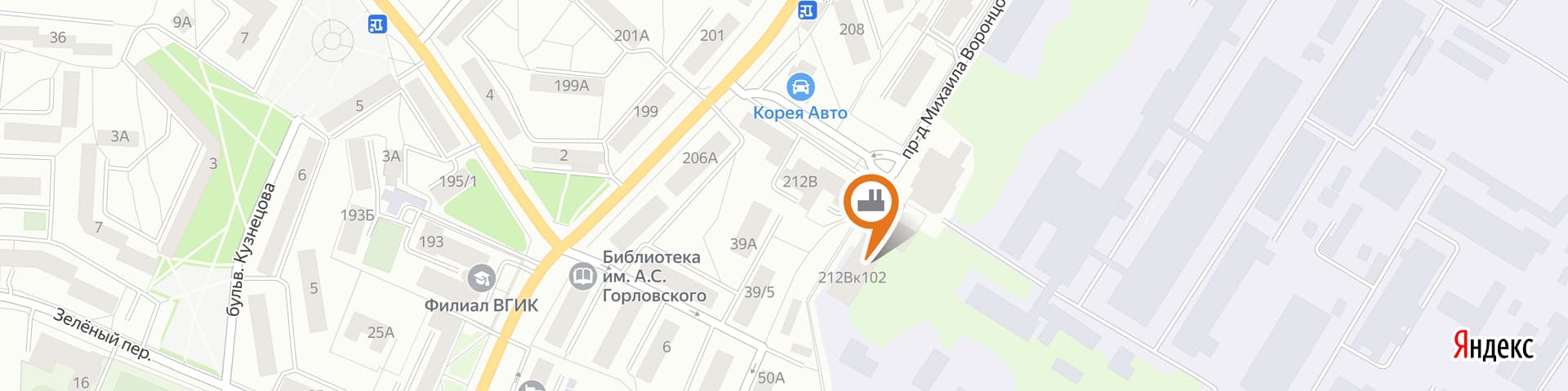

Наш адрес

г. Сергиев Посад, пр-кт Красной Армии, д. 212 В, корп. 238